聚氨酯发泡最新应用进展如何?

汽车仪表板向软质化方向发展,聚氨酯发泡最新应用进展如何?

材料有难题,都找DT新材料!

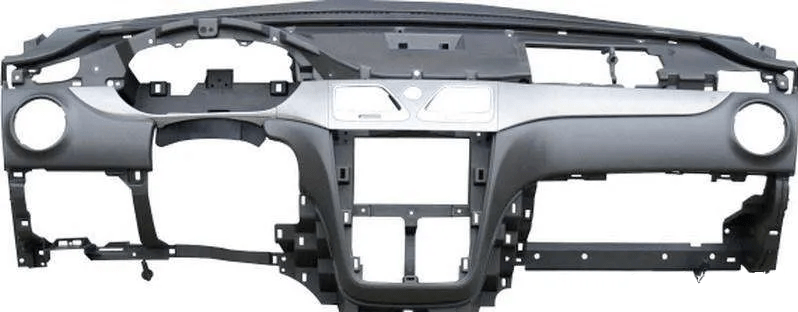

汽车仪表板需要承载众多的功能性零件,如组合仪表、电器开关、空调控制器、音响娱乐系统、中控屏等,其外观和质量很大程度决定了汽车内饰的档次。

汽车仪表板不仅仅是起到装饰性和承载零件的功能,还需设计为可以吸音、减震、防冲击的作用。欧美一些国家对汽车提出需要设计拥有相当于时速 8 公里的冲击缓冲能力。所以不能单纯指望安全气囊,和前排司乘距离最近的仪表板也要往软质化的方向发展。

仪表板按照软硬的触感可区分为硬塑仪表板和软质仪表板。

- 硬塑仪表板一般通过熔融塑料材料(如 PP、ABS、PC等)注入模具内一次整体成型的方法制得。生产效率高,成本低,但触感不佳,能提供的吸音减震很有限,多用于经济车型。

- 软质仪表板,也可称为半硬质仪表板,工艺相对复杂些,但能提供良好的吸音减震,多用于中高端车型,也是今后主流的发展方向。

那么聚氨酯在半硬质仪表板中起到了哪些作用?

(图片来自网络)

一、表皮

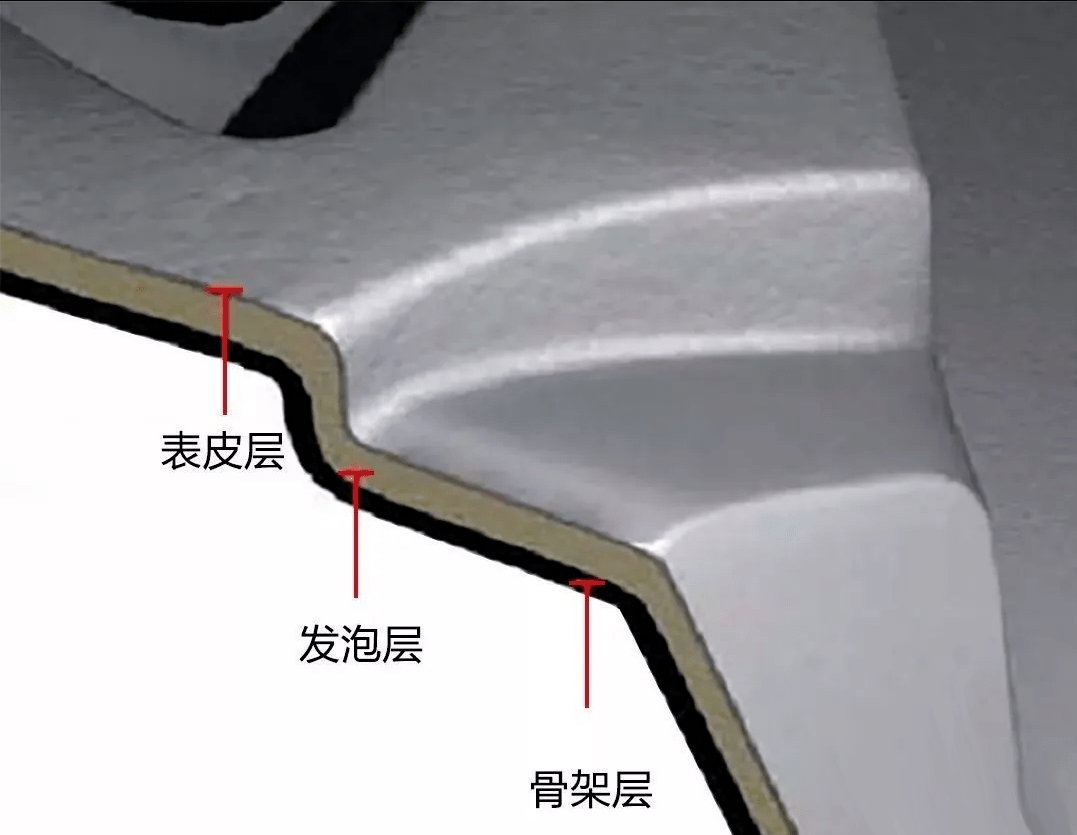

半硬质仪表板一般有三个部分组分:有纹路的表皮、半硬质 PU 泡沫层、内支撑骨架(含内部嵌件)。

表皮的成型工艺有真空吸塑、搪塑、真皮包裹和 PU 喷涂成型等。下面介绍一下与 PU 相关的塘塑和PU 喷涂成型两种工艺。

1、搪塑成型工艺

原料: PVC 粉末、TPU 粉末,其中TPU 不仅有良好的加工性、热塑性、耐化学性、耐老化、抗紫外线及低温弹性,还能回收循环利用,无需添加任何增塑剂。

工艺:加热带有纹路的成型模具,然后把模具和搪塑粉箱连接,同时进行旋转和加热。粉末跌落模具内熔化,并在表面形成与模具纹路一致的表皮。取下粉箱,待模具冷却后,即可获得表皮。

优点:表皮手感好。

缺点:热老化后易发粘。

2、 PU喷涂成型工艺

原料:单或双组分的聚氨酯涂料,异氰酸酯多采用HDI ,脂肪族异氰酸酯具有耐光不变色的特性,适用于表皮。

工艺:模具先喷涂脱模剂,然后喷涂PU涂料。

优点:省去了真空吸塑机的费用,也可解决表皮和PU泡沫层粘接的问题.

缺点:涂料、模具价格高。

(图片来自网络)

在表皮生产上,真空吸塑(一般用PVC)、搪塑目前还是主流。

2、泡沫填充层

半硬质仪表板的泡沫填充层是采用聚氨酯原料浇注入表皮和骨架之间固化成型而成,可以很好的结合表皮和骨架,改善了仪表板的触感和外观,也使得仪表板具备了吸音减震的功能。

原因在于半硬泡具有较高的压缩负荷值。半硬泡的配方一般在软泡的基础上添加更多的交联剂或硬泡聚醚,所以其交联密度远高于软泡又次于硬泡。在受压变形后,其形状恢复速度比软泡慢得多,压缩永久变形较高。这种高滞后损失特性特别适用于吸能减震。

在半硬质泡沫层浇注工艺上分为闭模浇注和开模浇注。

1、开模浇注是在模具开启状态下将发泡料浇注于表皮内侧,然后放置骨架,关闭模具,使其交联固化,该工艺宽容性大,设计自由度高;

2、闭模浇注是在模具中放好表皮与骨架,再注入发泡料,使其交联固化。该工艺稳定性好,设备投入低,但设计难度较大。

(图片来源网络)

3、胶粘剂

汽车仪表板承载了各种零件,既要保证静态负荷,也要保证各个零件运作起来的动态负荷。所以在仪表板总成的组装过程中必须用到结构型胶粘剂,其应用于受力结构件粘接,保证仪表板可以长期承受较大动负荷、静负荷。

胶粘剂种类很多,目前在汽车内通用的PU类胶粘剂有两种:

1 、无溶剂双组分PU胶粘剂,适用于热成型层压工艺,其粘接强度和耐热性能远高于目前常用的溶剂型或其他水基型胶种,很适合用它粘接成型的外覆的PVC,普遍用于制造汽车仪表板、门板和其他内饰件。日本还针对PU胶初粘力小的问题,在PU 胶中引入环氧树脂,成功地研制出具有良好初粘性能的产品。

2 、反应型PU热熔胶粘剂,是在抑制化学反应的条件下,加热熔融成流体,以便于涂敷,冷却后胶凝起到粘接作用,之后借助于存在空气中或者被粘体表面的湿气与之反应、扩链,生成具有高内聚力的高分子聚合物,使粘合力、耐热性等进一步提高。反应型PU热熔胶主要在汽车顶棚、仪表板、行李箱盖、侧装饰条以及车灯中得到应用。

(图片来源网络)

综上所述,聚氨酯在汽车仪表板中的应用涉及到了表皮、填充层及胶粘剂,功能多样,用途广泛,这也是聚氨酯材料在汽车行业广受欢迎的原因。

2020年7月16日,DT新材料联合Moldex3D举办 “汽车仪表板及方向盘聚氨酯发泡最新应用进展”主题网络研讨会,届时将邀请业内多位专家大咖从原材料组份、成型工艺参数、模流分析仿真等方面畅谈聚氨酯发泡在仪表板及方向盘领域的解决方案,让您足不出户,掌握行业最新进展。